|

|

|

|

|

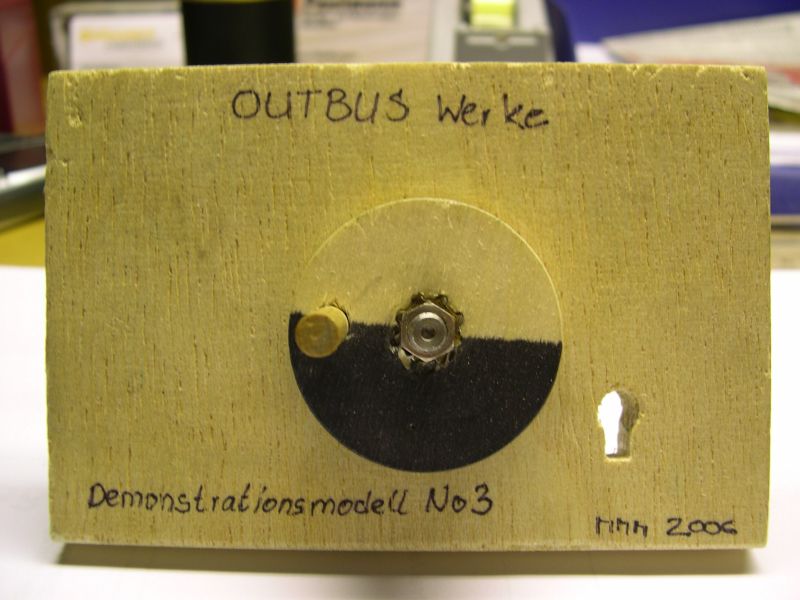

Das Stellgewicht dieser ortsbetätigten Weiche zeigt mit der weißen Hälfte nach oben: also liegt diese Weiche in Grundstellung. |

Nachdem die Produktfamilie No1/ No2 fertig war, keimte ein Wunsch in mir auf: eigentlich war ja alles funktionabel, aber bedingt durch das Zug-Druck-Prinzip konnte die Grundstellung einer Weiche nicht an der Stellung des Stellknopfes abgelesen werden.

Nun hatte ich vor Jahren ohnehin schon mal einen ausgeführten mechanischen Weichenantrieb gesehen, der mittels drehbarer Scheibe anstatt eines Zug-Druckknopfes die Weiche stellte. Das war im Modulbf "Lichtenberg" erbaut von meinem Fremo-Kollegen Paul Hartmann und in Bezug auf die Antriebe verändert von dem Vereinsfreund Olav Cassander. Die Mechanik hinter der Modulwand war abenteurlich, funktioniert aber bis heute tadellos. Nur: für meine Idee, so etwas möglichst Kleinserientauglich kompakt zusammenzubringen war der Aufwand hinter der Modulwand einfach zu groß. Also, was macht man in so einer Situation? Ein Gehirn-Sturm, auf Neudeutsch Brainstorming. Wenn man dies mit mehreren Personen macht, kommen ganz erstaunliche Dinge zu Tage. Dinge, die völlig unrealisierbar sind oder zunächst so erscheinen, die aber immer wieder neue Kristallisationspunkte für weiterführende Ideen sind. Als Favorit kam dabei heraus, daß die Drehbewegung der Scheibe, mit Hilfe einer aufgewickelten Schiefen Ebene in eine Schubbewegung umgewandelt werden sollte. Diese Schubbewegung war dann ja wieder in der Lage, die Weichenzungen direkt zu bewegen.

DIe Idee war somit da, nun sollte ein Prototyp realisiert werden. Wie macht man eine aufgewickelte Schiefe Ebene? Tja in der Tat hätte ich beinahe versucht entsprechende Messingbleche mit einer Nut zu einem zylindrischen Etwas zusammenzubiegen. Nur meine Werkstattausrüstung hatte dafür keine Mittel. Also aus einem Rohrabschnitt spanend herstellen. Auch dabei bin ich fast verzweifelt, denn entgegen meiner ersten irrigen Annahme, daß man ja nur einen Sägeschnitt schräg zur Rohrachse machen mußte, in der ein passender Stift den Rohrabschnitt zu einer Vorwärts-Rückwärtsbewegung auf einer passenden Welle zwingen sollte, ließ sich dieser Gedanke gar nicht verwirklichen. Ein Sägeschnitt ist leider für diesen Zweck überhaupt nicht geeignet, weil die Wände des Schnitts nie senkrecht zur Bewegungsebene des Stifts stehen und damit den Stift blockieren, sobald er aus seiner Ebene herausbewegt werden soll. Es muß also quasi eine Abwicklung in den Rohrabschnitt gefräst werden, übertrieben gesagt: ein Stück Gewindegang mit einer extrem hohen Steigung. Damit war das Prinzip eigentlich festgelegt. Nur war damit meine Maschinenausrüstung auch schon wieder am Ende. Selbst der von mir so hoch geschätzte Räderfix hatte keine passende Maschine für so ein Teil und so schlummerte die Idee noch einige Zeit vor sich hin.

Weil mir die Vorteile dieses Betätigungsprinzips (Drehbewegung ähnlich wie beim Vorbild-Stellgewicht, mit der Moglichkeit über die Weiß-Schwarzfärbung der Scheibe die Grundstellung erkennbar zu machen) aber keine Ruhe ließ, baute ich dann doch noch einen Prototyp, oder vielmehr ein Demonstrationsmodell. Ausgehend von einem Messing-Rohrabschnitt wurde zunächst doch der Sägeschnitt schräg zur Mantelfläche gemacht. Dann wurde auf einer kleinen Hilfsvorrichtung im Reitstock der Unimat mit Hilfe der Fräseinrichtung und einem Zahnarztfräser dieser Sägeschnitt zu einer halbwegs glatt verlaufenden, halb umlaufenden Nut ausgearbeitet. Heraus kam in der Tat ein funktionierendes Element, wo man in einer Nut einen Stift ohne zu klemmen bewegen konnte. Flugs noch eine passende Welle dazu gedreht, Stift eingebaut und siehe da: beim Drehen der Welle und gegengehaltenem Rohrabschnitt, schob der Stift in der Welle diesen Rohrabschnitt mit Hilfe der Nut vor und zurück: Voilà! Es ließ sich relativ leicht bewegen, der Hub war durch den Sägeschnitt schon auf ca 9mm festgelegt und es schien trotzdem noch selbsthemmend zu sein. Dies ist ja nicht ganz unwichtig, sonst besteht die Gefahr, daß der Antrieb seine Endlage unbeabsichtigt verändern kann.

Was nur völlig illusorisch war: der Aufwand für dieses eine Teil war irre und somit war an eine Kleinserienfertigung nichtmal zu denken!

|

|

|

|

|

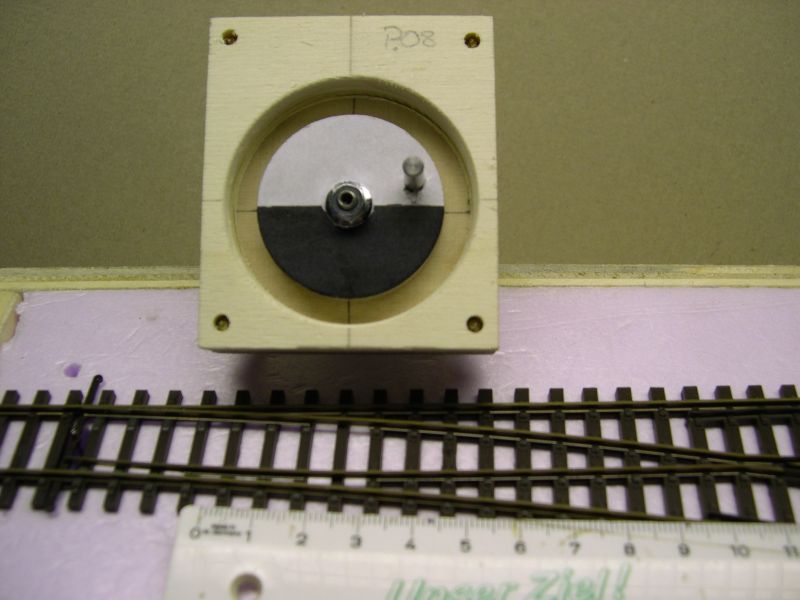

Die erste No3: das untere Bild zeigt die abenteuerlich hergestellte Hülse aus einem Messing-Rohrabschnitt. Die angelöteten Messingstäbe verhindern das Mitdrehen der Hülse. So ist gewährleistet, daß der Stift, der sich in der Welle befindet, die Hülse über die eingefräste Nut bewegen kann. Der Stift gleitet quasi bei Drehung der Welle über eine Flanke der Nut wie an einer schiefen Ebene entlang. Durch Steigung und Mantellänge der Nut kann der Hub eingestellt werden. Für den Zweck Weichenantrieb wird die Mantellänge so gewählt, daß exakt 180° Drehbewegung die ca 9mm Hub erzeugen. |

Aber: dieses Demomodell erregte doch bei den damit herumspielenden Fremo-Kollegen ernsthaftes Interesse, denn die Vorteile dieses Antriebs waren ja offensichtlich: Stellung der Scheibe mit weißer Hälfte oben = Grundstellung der Weiche!

Nur mit dem Herstell-Aufwand war das Ding unverkäuflich...

Wie so oft, muß man nur an die richtigen Leute zur richtigen Zeit geraten. Nils Hirche brachte mich während eines Fremotreffens 2006 auf die Idee, die Hülse gießen zu lassen. Er hatte einen Schmuckgießer an der Hand, der bereits viel kleinere Teile erfolgreich aus Messing gegossen hatte. Er war sogar so hilfsbereit, eine CAD Zeichung der Hülse zu erstellen und den Kontakt zu dem Gießer herzustellen. Mit der CAD Zeichnung wurde ein Wachsmodell geplottet, damit eine Gummiform erstellt und in dieser Gummiform das Urmodell gegossen. Nachdem dieses feinbearbeitet wurde und die entsprechenden Schwindmaße berücksichtigt wurde, konnte damit eine Silikonform erstellt werden. Aus dieser Form entstehen also heute die Hülsen, die in der No 3 ihren Dienst tun sollen. Danke an alle beteiligten Ideengeber! Und natürlich nicht zu vergessen Papa Hirche, der durch seine umfangreichen Kenntnisse der Normteilefabrikation wertvolle Starthilfe für dieses Projekt geben konnte ;-).

Jetzt aber erstmal das Ergebnis der Bemühungen im Bild:

|

|

|

|

|

So sieht sie aus: Grundmaße 60x70mm, Hub 9mm; Einbaumaß des Lochkreises hier 50mm, das scheint aber ein bischen zu eng für "dicke Finger" zu sein. Es wird daher nochmal ein Vorserienteil mit 57mm gefertigt. Was hier noch folgen wird, sind die abschließbaren No3er: - No3a einfach abschließbar , - No3b folgeabhängig abschließbar - No3c mit Schlüsselfestlegeschloß Die Prototypen dafür sind bereits fertig und im Prinzip serientauglich. Lediglich kleine maßliche Feinarbeiten sind noch notwendig. Fortsetzung folgt...nämlich hier |

Copyright(c) 2009 Martin Meiburg OUTBUS Schraubenwerke. Alle Rechte vorbehalten.

mailto:outbus.de